本コラムのテーマと前後編構成

前回に続き中小製造業における悩みの中で特にDXやOTに関係するものを取り上げ、現状とその対策について解説します。今回は前後編に分け、前編では製造現場における人出不足およびトラブル発生の原因と対策、後編ではトラブル対応の実情について取り上げてみたいと思います。

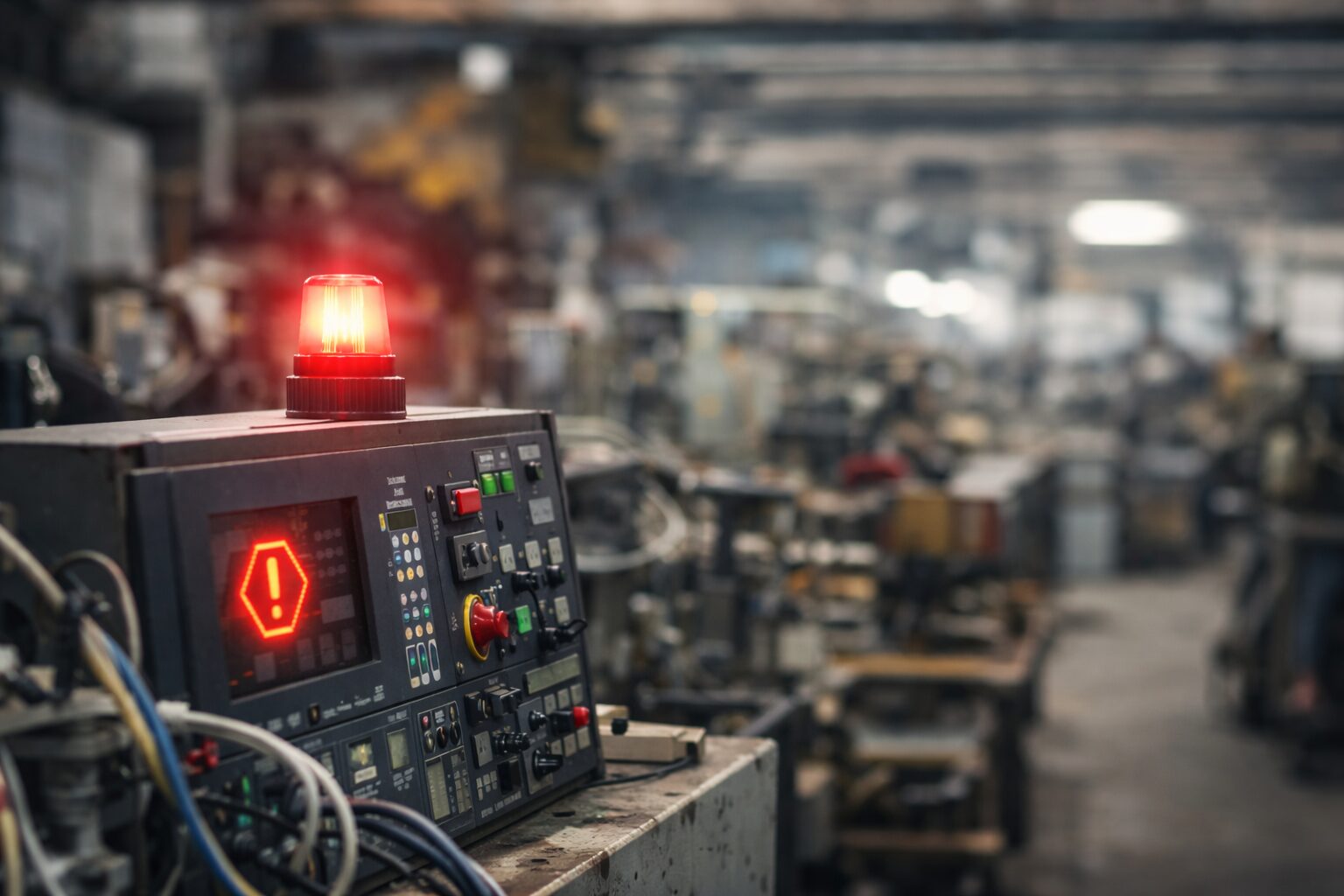

“後手対応に陥る現場”という実態

私がこれまで伺った中小製造業の企業様においては、通常業務で手一杯なマンパワーとなっているため、トラブルが発生すると後手対応となっている現場が多い印象でした。

実際、令和6年度「東京の中小企業の現状」(東京都産業労働局・製造業編)によれば、人出不足の影響として約50%の企業が需要増への対応が困難と回答しています。つまり需要増への対応が困難ということは、平常時の業務で余力が使い切られており、設備トラブルや品質不良、段取りミスといった非定常業務に割ける時間と人員がほとんど残っていない状態であることを意味します。

人手不足が生じる背景(中小企業 × 製造業の二重の要因)

人手不足そのものの原因は中小企業であることと製造業であることのそれぞれに分けられます。まず中小企業の場合、大企業と比較してのネガティブイメージや知名度、年間休日数や賃金などの労働条件がネックとなり特に新卒採用が課題となりやすいです。

一方製造業の場合、工場の職場環境に対するネガティブイメージや、現場が経験者などの即戦力を求めているため少子化と高齢化による労働人口の減少と人材教育環境の整備不足と合わさりマッチする人材が見つかり難いという状況です。

多品種少量化による業務の煩雑化と属人化

さらにバブル崩壊以降、大量生産から多品種少量生産に生産形態が変化したことにより、受発注管理や生産計画が複雑化・属人化し、工程や段取り替えも煩雑化したため、多くの現場が受注ピーク時に外注や、管理部門や他部門の社員が現場作業に入ることで何とか回るようなマンパワーと業務量のバランスに陥ってしまっています。

変動するボトルネックとヒューマンエラーの増加

【中小製造業DX#4】真のボトルネックとは?でも触れていますが、多品種少量生産の場合、必要工数やボトルネックがロット毎に異なるために常にボトルネックとなる工程が変化することになります。これを紙やエクセルで管理するには限界があり、受注が一定以上となると生産計画と現場がパンク状態となり、ヒューマンエラーが発生しやすくなってしまいます。

従って、トラブル発生によりさらに現場の負荷が増え、その報告で時間がとられることでさらに現場が疲弊するという悪循環に陥ってしまいます。

“余裕がない現場”が人手不足を生む

この“余裕がない状態”が人出不足感をもたらす主要因の一つであるので、どのようにして余裕を生み出すかということが重要です。

単純に人手を増やすことも手ではありますが、売上が上がらない状態でコストを増やすことは経営的に難しいでしょう。人出不足とは言っても直近年単位で事業が回っている場合、通常の受注状況においては人手が足りていると思われます。受注が増えたときに対応が難しくなっているのであれば、それは販売部門と生産部門との間の情報共有が課題だと考えられます。

情報共有と平準化による“余裕づくり”

生産現場としては受注量と受注内容が前もって予測できており、かつ一定であることが望ましいため、販売部門との連携により、生産計画の予測精度を高め、生産の平準化調整ができれば現場は安定すると考えられます。そのためには中小製造業DXの1~5で述べました通り、販売部門と生産部門の情報を見える化・共通化し、リアルタイムに受注状況と生産状況を連携して把握できるようにすることが有効です。

人手不足の正体は“人員ではなく構造”にある

本稿で見てきた通り、中小製造業における人出不足は、単なる人員数の問題ではなく、“受注変動と生産状況を事前に把握できないことによって余裕が失われている”という構造的な問題であると言えます。次回後編では、このような環境下で実際の現場がどのようにトラブル対応を行っているのか、そしてなぜ後手対応から抜け出せないのかを具体的に見ていきます。

まずは無料相談から始めませんか?

工場のセキュリティやDXのことでお悩みなら、まずは60分の無料オンライン相談をご活用ください。

現状の整理から、導入の方向性まで丁寧にご案内いたします。